Τρισδιάστατη Εκτύπωση Μετάλλων

Η δυνατότητα παράκαμψης των περιορισμών (όπως την υποχρέωση χρήσης μητρών) που έχουν οι διαδικασίες παραγωγής μεταλλικών εξαρτημάτων είναι ένα μικρό θαύμα. Εμείς στη Metal3D ΑΒΕΕ επιλέξαμε να προσφέρουμε την πιο ελπιδοφόρα τεχνολογία τρισδιάστατης εκτύπωσης μεταλλικών εξαρτημάτων, που ονομάζεται Bound Metal Deposition (BMD), μια τεχνολογία που παρέχει στους πελάτες μας όλα τα οφέλη της τρισδιάστατης εκτύπωσης αλλά σε λογικό κόστος.

Περιγραφή της Τεχνολογίας Εκτύπωσης:

Η Metal3D Α.Β.Ε.Ε. λειτουργεί το ολοκληρωμένο σύστημα τρισδιάστατης εκτύπωσης μεταλλικών εξαρτημάτων, που ονομάζεται Studio System+® , που έχει κατασκευαστεί από την εταιρεία

Desktop Metal ΗΠΑ

. Το σύστημα εκτύπωσης αποτελείται από έναν εκτυπωτή, ένα μηχάνημα απομάκρυνσης των συνδετικών πολυμερών (debinder) κι έναν φούρνο (sintering furnace). Η τεχνολογία εκτύπωσης ονομάζεται BMD (Bound Metal Deposition®).

Ο εκτυπωτής μοιάζει με τρισδιάστατο εκτυπωτή πλαστικών FDM, αν και η «πρώτη ύλη», αντί για νήμα, έχει τη μορφή ράβδων που περιέχουν μεταλλική σκόνη που έχει διαμορφωθεί με τη χρήση θερμοπλαστικού συνδετικού υλικού. Στην κεφαλή του εκτυπωτή, το θερμοπλαστικό λιώνει, οδηγείται μέσα από ένα ακροφύσιο και εναποτίθεται σε διαδοχικά στρώματα, χτίζοντας το εξάρτημα. Αυτό το αρχικό μέρος ονομάζεται «Πράσινο Σώμα» (Green Body).

To «Πράσινο Σώμα» τοποθετείται στη συνέχεια στο εσωτερικό του Debinder, όπου, σε σχετικά αυξημένη θερμοκρασία και με παρουσία ενός διαλύτη, αφαιρείται το θερμοπλαστικό συνδετικό υλικό κι έτσι, προκύπτει ένα ψαθιρό μεταλλικό εξάρτημα ("«Καφέ Σώμα»") remains.

Το «Καφέ Σώμα» τοποθετείται στη συνέχεια σε έναν φούρνο με την παρουσία αδρανούς αερίου και σε μερικό κενό. Κατά τη διάρκεια της πυροσυσσωματώσεως (sintering), η θερμοκρασία στο φούρνο αυξάνεται μέχρι 1400 ° C, με αποτέλεσμα τα σωματίδια του μετάλλου να πλησιάζουν το ένα το άλλο και σιγά-σιγά να σχηματίζουν ένα συμπαγές (95-98%) μεταλλικό εξάρτημα

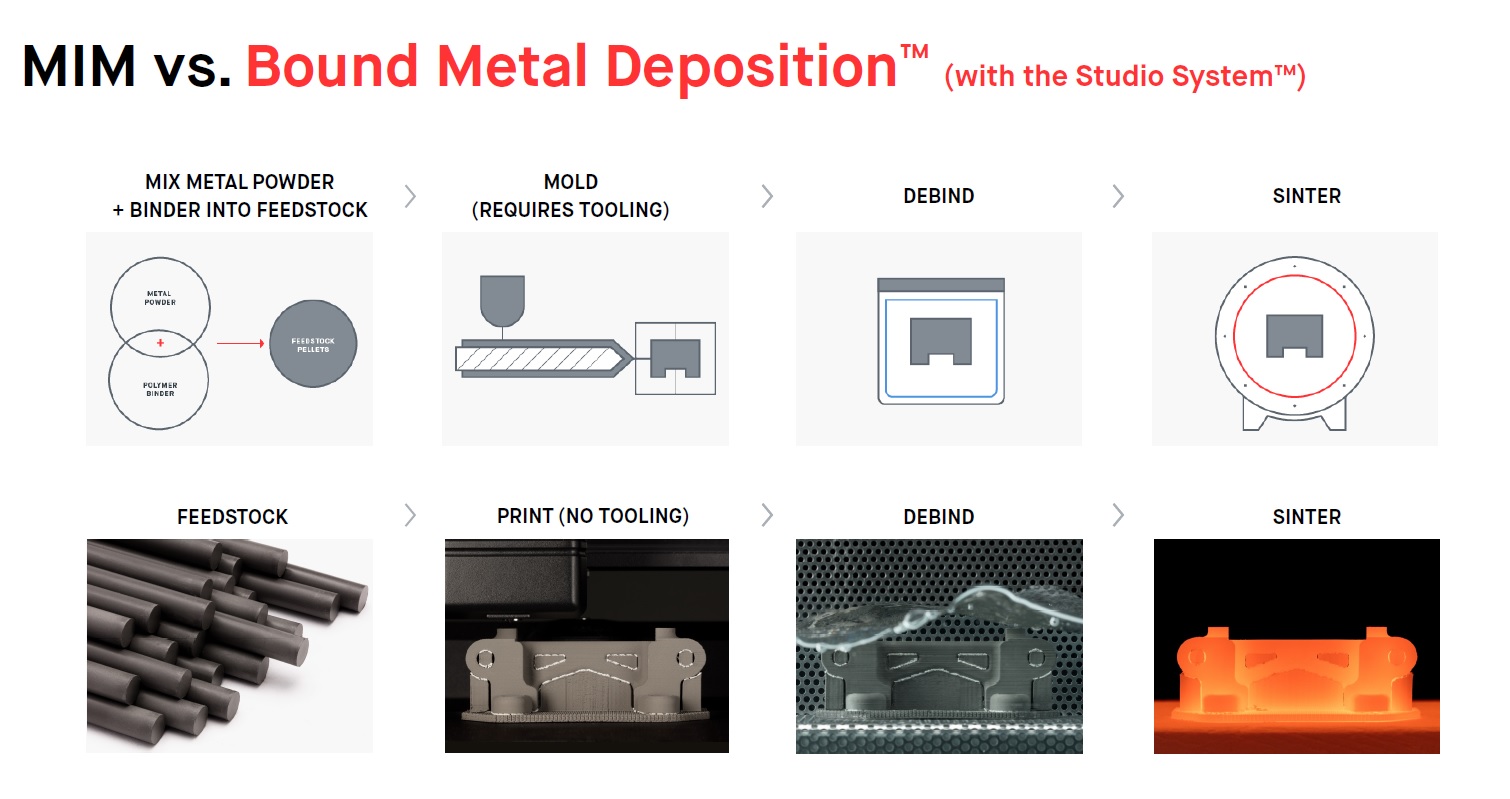

Η τεχνολογία εκτύπωσης BMD έχει μεγάλες ομοιότητες με την τεχνολογία Μορφοποίησης Μετάλλων με Έκχυση (Metal Injection Molding-MIM). Στην πραγματικότητα, η διαφορά είναι μόνο στην παραγωγή του Πράσινου Σώματος. Στο MIM, το πράσινο σώμα παράγεται με την έκχυση του υλικού σε ένα καλούπι injection, ενώ στην τεχνολογία BMD, το πράσινο σώμα χτίζεται στον εκτυπωτή.

Χαρακτηριστικά πεδία εφαρμογής

- Λειτουργικά Πρωτότυπα

- Ανταλλακτικά Μηχανολογικού Εξοπλισμού

- Πολύπλοκα Εξαρτήματα από Ανοξείδωτο Χάλυβα

- Πτερωτές και Εξαρτήματα Εξαερισμού

- Εφαρμογές Ρομποτικής (Ιδιοσυσκευές στην Άκρη του Μπράτσου-EoAT)

- Κουτιά Ηλεκτρονικών που προσφέρουν Ηλεκτρομαγνητική Θωράκιση (RFI Protection) και απαγωγή θερμότητας (Heat Sink)

- Ανταλλακτικά Μηχανών Πλοίων

- Σύνθετα Εξαρτήματα με Σύμμορφα Κανάλια που Υποκαθιστούν Συγκροτήματα

- Εξαρτήματα Αυτοματισμών

Υλικά

316L Ανοξείδωτο Ατσάλι

Χαρακτηρίζεται από την υψηλές αντιδιαβρωτικές του ιδιότητες και τις καλές μηχανικές του ιδιότητες και στις υψηλές αλλά και χαμηλές θερμοκρασίες. Το 316L είναι ένας πλήρης ωστενιτικός ανοξείδωτος χάλυβας.

ΣΧΕΤΙΚΑ ΜΕ ΤΟ ΥΛΙΚΟ:

Το 316L είναι ένα κοινό υλικό που χρησιμοποιείται σε μια ευρεία ποικιλία εφαρμογών, συμπεριλαμβανομένων της Χημικής και Πετροχημικής βιομηχανίας την επεξεργασία τροφίμων, τον εργαστηριακός εξοπλισμός, τις ιατρικές συσκευές, τη Ναυτιλία, την κατασκευή Κοσμημάτων την παραγωγή Ενέργειας, τη διύλιση πετρελαίου, την επεξεργασία ύδατος, την παραγωγή χαρτοπολτού και χαρτιού.

17-4PH Ανοξείδωτο Ατσάλι

Χαρακτηρίζεται από το συνδυασμό αντοχής, σκληρότητας, και αντοχής στη διάβρωση. Το 17-4 PH είναι ένας ανοξείδωτος χάλυβας ιδανικός για ένα ευρύ φάσμα εφαρμογών.

ΣΧΕΤΙΚΑ ΜΕ ΤΟ ΥΛΙΚΟ:

Το 17-4 PH είναι ένας μαρτενιτικός σκληρυμμένος ανοξείδωτος χάλυβας. Είναι γνωστός για την αντοχή του στη διάβρωση και τα υψηλά επίπεδα αντοχής και σκληρότητας, ειδικά όταν υποβάλλεται σε θερμική επεξεργασία. Το 17-4 μπορεί με θερμική επεξεργασία να αποκτήσει μια ποικιλία από επίπεδα σκληρότητας και ανθεκτικότητας, επιτρέποντας στους χρήστες να προσαρμόσουν τις ιδιότητες του μετά τη πυροσυσσωμάτωμα του κράματος σε αυτές που θα ταιριάζουν καλύτερα σε μια ευρεία ποικιλία εφαρμογών, συμπεριλαμβανομένων: κατασκευή Μηχανημάτων Παραγωγής, Χημικής επεξεργασίας, Επεξεργασίας τροφίμωνς, Εξαρτήματα αντλιών, Βαλβίδες, Συνδετήρες, Ιδιοσυσκευές και Φωτιστικά

Χάλυβας Καλουπιών Η13

Χαρακτηρισμένος από την εξαιρετική σκληρότητα του ακόμα και σε υψηλές θερμοκρασίες, την αντίσταση στη φθορά και τη σταθερότητα του κατά τη θερμική επεξεργασία, ο χάλυβας H13 είναι ένας χάλυβας καλουπιών που χρησιμοποιείται ευρέως σε εφαρμογές τόσο υψηλών, όσο και χαμηλών θερμοκρασιών επεξεργασίας.

ΣΧΕΤΙΚΑ ΜΕ ΤΟ ΥΛΙΚΟ:

Ο όρος 'χάλυβας εργαλείων' αναφέρεται σε ποικίλους ανθρακούχους χάλυβες αλλά και ειδικά κράματα, που είναι ιδιαίτερα κατάλληλοι για την κατασκευή καλουπιών Η καταλληλότητά τους προέρχεται από την ιδιαίτερη σκληρότητα τους, την αντοχή τους στην παραμόρφωση και την ικανότητά τους να διατηρούν τις αιχμές τους ακόμα και σε υψηλές θερμοκρασίες. Κατά συνέπεια, οι χάλυβες καλοπυιών είναι κατάλληλοι για να διαμορφώνουν άλλα υλικά.

Το H13 είναι ένας χάλυβας καλουπιών που περιέχει χρώμιο και μολυβδαινίο

Χάλυβας 4140

Ένας από τους πιό ευπροσάρμοστους χάλυβες, ο 4140 χαρακτηρίζεται από την αντοχή του, την αντίσταση στη φθροά και την αντίσταση στηνκρούση που το κάνουν το ένανπολύ σημαντικό χάλυβα για όλες τις χρήσεις στις βιομηχανικές εφαρμογές.

ΣΧΕΤΙΚΑ ΜΕ ΤΟ ΥΛΙΚΟ:

Ένα ευέλικτο κράμα με εφαρμογές που περιλαμβάνουν την αεροδιαστημική, την κατασκευή μητρών, τις βιομηχανίες πετρελαίου και φυσικού αερίου, καθώς και την αυτοκινητοβιομηχανία, τη γεωργία και την άμυνα. Ο χάλυβας 4140 εμφανίζει μια εξαιρετική συμπεριφορά, λόγω της υψηλής αναλογίας αντοχής προς βάρος που εμφανίζει, την αντοχή του στη στρέψη και την γενικά υψηλή του αντοχή.

Ένας χάλυβας που περιέχει χρώμιο, μολυβδαίνιο και μαγγάνιο,το 4140 χρησιμοποιείται ιδιαίτερα στην κατασκευή γραναζιών, αξόνων, ιδιοσυσκευών και πολλών άλλων εξαρτημάτων.

Τεχνικές Προδιαγραφές

| Μέγιστος Χώρος Εκτύπωσης | 240 x 150 x 155 mm |

| Πάχος Στρώσης | 0.05 - 0.25 mm |

| Τυπικές Διαστασιακές Ανοχές | ±0.8% με ελάχιστο ±0.5mm |

| Τυπικός Χρόνος Παραδοσης | Ελάχιστος, 12 εργάσιμες ημέρες. Ο πραγματικός εξαρτάτα από τη γεωμετρία του εξαρτήματος, το μέγεθος της παραγγελίας, την ποιότητα των επιφανειών και τις αναγκαίες κατεργασίες μετά την εκτύπωση. |

| Ποιότητα επιφάνειας όπως έχει εκτυπωθεί | Στο τυπωμένο εξάρτημα είναι εμφανείς οι γραμμές μεταξύ των διαδοχικών στρώσεων της εκτύπωσης κι οι επιφάνειες που συνδέονται με τα υποστυλώματα της εκτύπωσης (supports) και το στήριγμα στη βάση (Raft) έχουν ιδιαίτερα εμφανή τα ίχνη τους. |

| Επιφανειακή Κατεργασία μετά την Εκτύπωση | Διαμόρφωση υφής, αμμοβολή, υαλοβολή, γυάλισμα, βαφή, βερνίκωμα. |

| Άλλες επεξεργασίες μετά την εκτύπωση | Πενταξονική κατεργασία σε CNC, Ηλεκτροδιάβρωση, ρεκτιφιέ, συγκολληση |